Le TRS ou OEE : un outil pour le financier

Catégorie: contrôle de gestion industriel Gestion financière PME Gestion industrielle investissement

Mots-clefs :contrôle de gestion industriel, film de production, oee, overall equipment efficiency, taux de rendement synthétique, TEEP, trs

Le TRS ou OEE outil de pilotage important pour tout financier.

Suivre la performance de l’outil industriel au travers d’indicateurs comme le TRS (Taux de Rendement Synthétique), ou OEE en anglais (Overall Equipment Effectiveness) représente une véritable mine d’or non seulement pour les responsables de production, mais aussi pour les financiers. Ces concepts sont très étroitement associés au lean manufacturing mais devraient être plus régulièrement exploités, bien évidemment par les équipes de production mais aussi par les financiers ou contrôleurs de gestion.

Qu’est ce que le TRS ou OEE ?

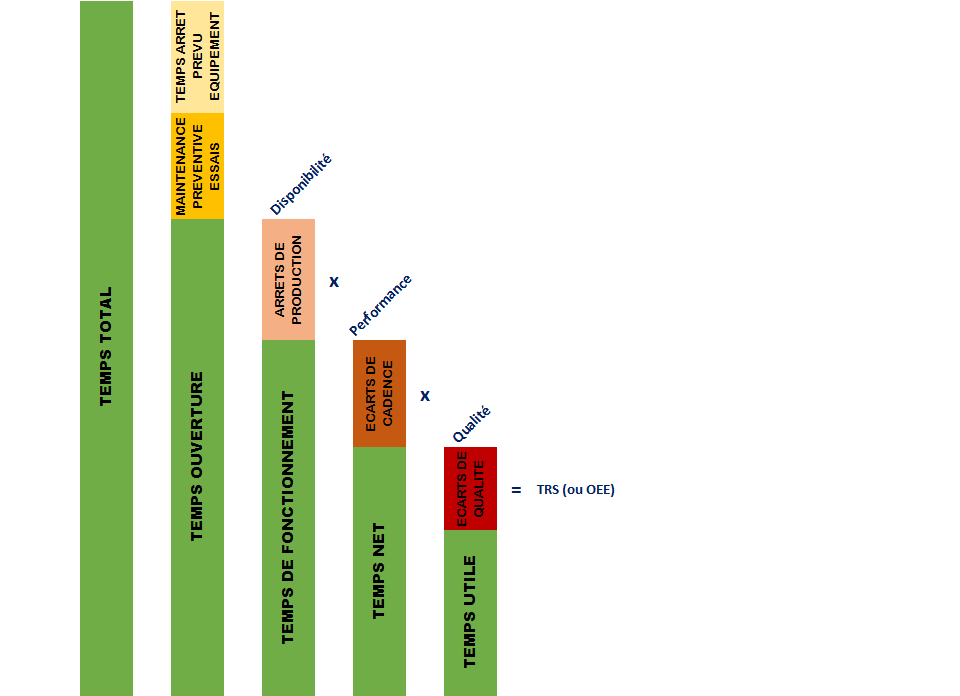

Le TRS (Taux de Rendement Synthétique) mesure le taux de performance d’un équipement ou d’une ligne de production de manière synthétique. De manière simple, il s’agit du rapport entre le temps nécessaire pour la production de pièces bonnes et le temps d’ouverture de l’équipement (ou temps de fonctionnement de l’équipement)

TRS = temps utile pour produire des pièces bonnes / temps de fonctionnement

Cet indicateur est toujours exprimé en %. Son principal intérêt est d’être un agrégat de 3 taux et on a coutume de définir le TRS par la formule simplifiée suivante :

TRS = taux de disponibilité * taux de productivité * taux de qualité

- Taux de disponibilité : il s’ agit du ratio entre le temps pendant lequel l’équipement a fonctionné par rapport au temps disponible (ou temps d’ouverture). Les écarts entre ces 2 temps proviennent bien évidemment des arrêts machine non planifiés (micro-arrêts, arrêts dus à un manque de matière ou de main d’œuvre, ou encore à une panne). Rappelons qu’on ne compte pas dans le temps d’ouverture le temps pendant lequel on planifie de ne pas faire fonctionner l’équipement ; par exemple, si l’entreprise n’a pas d’équipe de nuit, les 8 heures de nuit ne seront pas considérées dans le temps d’ouverture.

- Taux de performance : il représente la mesure de la cadence réelle par rapport à la capacité maximum. On peut décliner ce ratio de différentes façons. L’important est de retenir une unité simple à mesurer : il peut s’agir des quantités produites par heure pour une machine d’assemblage (de manière générale ou pour une famille de produits donnée), de la vitesse, du nombre de coups à la minute pour une presse, ou du temps standard du produit (notamment en cas de grande hétérogénéité entre les différents produits)

- Taux de qualité : il mesure la portion des produits bons par rapport à la quantité totale produite.

Un TRS de 100% représenterait une production parfaite : 100% du temps machine servirait à produire des pièces bonnes. Bien évidemment, ce taux est très difficilement atteignable, pour ne pas dire inatteignable dans la plupart des industries, dans la mesure où il est le résultat de la combinaison de 3 taux.

Un taux de 85% est atteint par les industriels les plus performants et constitue souvent un objectif long terme

Un taux de 60% est plus communément rencontré dans l’industrie, et laisse bien évidemment de la marge d’amélioration. Plus on descend, plus les gisements de productivité sont grands.

Le TRS : un ratio à ne pas confondre avec d’autres mesures de l’utilisation de l’équipement comme le TEEP (Total Effective Equipment Productivity)

Dans certaines industries, on peut utiliser d’autres taux comme par exemple le TEEP. Ce ratio mesure les temps de production par rapport à un temps disponible théorique. Au moment de l’élaboration des budgets, il est fréquent de calculer ce ratio sur une base annuelle. Le TEEP sera alors en général le ratio entre les heures de production annuelles et le temps de disponibilité théorique (365 jours * 24 heures ou 52 semaines * 5 jours * 24 heures si on considère les équipements non utilisés le week-end) éventuellement diminué des temps de maintenance préventive.

Ce ratio présente bien évidemment un certain nombre d’avantages :

- Il donne une idée générale du taux d’utilisation de l’équipement et donc de sa sous-utilisation (ou idle capacity)

- Il permet de comparer facilement ces taux d’utilisation entre plusieurs sites et d’ainsi de pouvoir optimiser l’équipement industriel.

Mais ce ratio ne reflète que très partiellement la performance industrielle :

- Les équipements peuvent ne pas être ouverts en permanence, car ils sont utilisés pour des produits spécifiques pour lesquels le volume de commandes n’est pas suffisant. Cela peut être notamment le cas pour les machines d’assemblage final.

- Ce ratio dépend de la cadence à laquelle on fait tourner la machine : plus la vitesse est lente, meilleur sera le ratio ! On occulte ainsi le taux de performance.

Quels sont les intérêts du TRS ?

La mise en place d’un suivi de TRS permet de mettre en évidence la sous-performance de l’outil industriel, de focaliser ainsi les équipes de production sur les différents axes d’amélioration pour réduire les foyers de perte :

- Arrêts machines : réduction des temps de changement de version ou du nombre de changements de version, réduction du taux de panne fréquente, meilleure planification de la main d’œuvre ou de la matière.

- La qualité (rebuts en cours de production, rebuts en démarrage)

- La cadence ou la vitesse

Si on ne dispose de cet indicateur de façon régulière, il est intéressant de le calculer ou d’en estimer la valeur de manière ponctuelle sur une période d’observation pour pouvoir initier des chantiers d’amélioration. Dans certaines situations particulières, obtenir une idée du TRS et comprendre ce ratio peuvent s’avérer particulièrement utile :

- avant toute décision d’augmentation de capacité générant des investissements importants, ou des changements dans le mode de fonctionnement significatifs et coûteux (mise en place d’une équipe supplémentaire de nuit ou de week-end, recours à la sous-traitance….) : avant d’investir dans une seconde machine ou remplacer un équipement considéré comme peu performant ou encore monter une nouvelle équipe, le chef d’entreprise ou le financier aura tout intérêt à savoir quel est le TRS de la première machine. Bien évidemment, si le TRS est bas, il vaudra mieux essayer de comprendre l’origine pour pouvoir arbitrer entre le coût d’investissement et les efforts à mettre en œuvre pour améliorer le TRS.

- lorsqu’on identifie dans un atelier ou sur un équipement un problème de performance, sans en cerner très bien les causes. Mesurer le TRS au moins de manière ponctuelle permettra de savoir si le problème est lié à la performance de la main d’œuvre ou s’il tient plus à une mauvaise utilisation de l’appareil de production.

De manière générale, si le TRS est suivi au niveau de la production, l’information devrait être systématiquement utilisée par le contrôleur de gestion industriel et/ou la personne en charge du calcul et du suivi des coûts de production. C’est bien évidemment une mine d’informations inégalée pour comprendre les écarts par rapport au budget ou aux standards, et pour vérifier si le calcul des coûts de revient des produits intègrent bien les bonnes hypothèses en termes de temps machine ou temps main d’œuvre, de ratio MMR (Man Machine Ratio).

Comment mesurer de manière simple le TRS ?

On peut essayer d’automatiser plus ou moins le suivi des temps machine et donc du TRS en équipant les outils de production de capteurs. Ils permettront au moins de détecter les arrêts machine et leur durée : il n’est pas sûr qu’on obtiendra automatiquement la cause et les opérateurs devront aller compléter de manière manuelle l’information (par exemple les causes de l’arrêt). Néanmoins, ces solutions risquent d’être coûteuses en termes d’investissement.

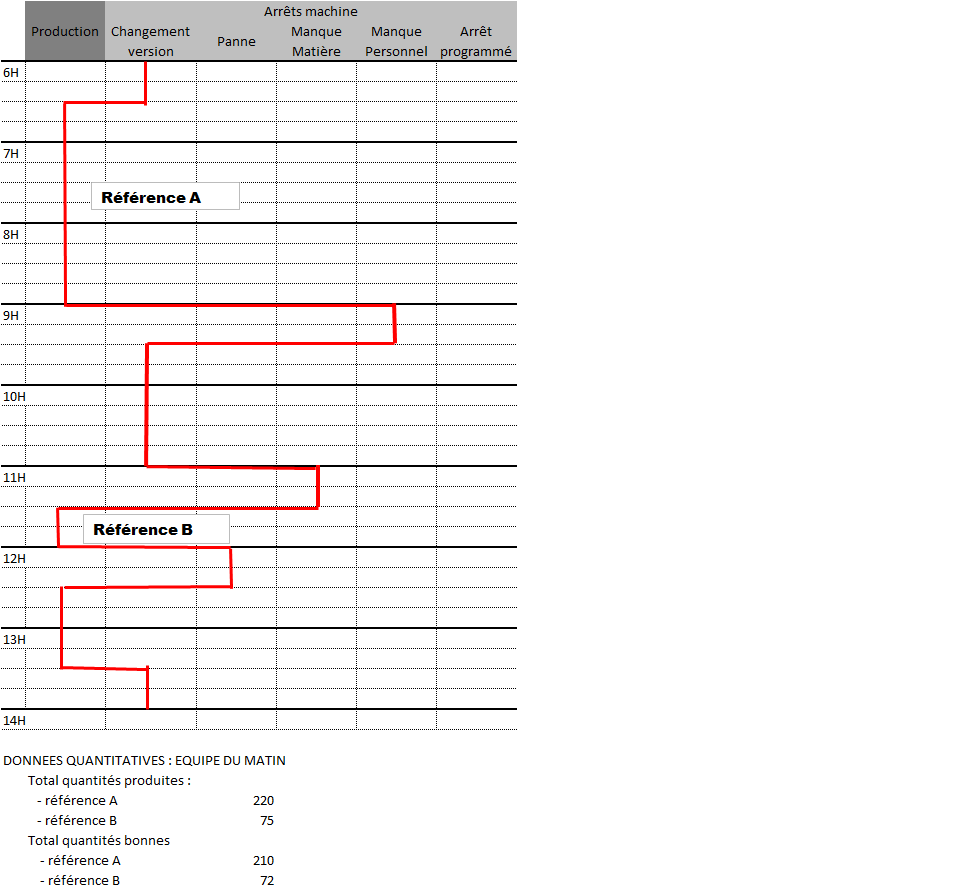

Dans ce cas, on devra se contenter de relevés manuels. En général, on fait en sorte que ce soit le plus simple possible pour les opérateurs en leur faisant mentionner sur une fiche standardisée sous forme de bâtons les temps de fonctionnement et les différents types de temps d’arrêt. Certaines entreprises parlent alors de films de production. Il faudra investir du temps dans la formation des opérateurs pour assurer une fiabilité et une cohérence dans les données et surtout pour les motiver à effectuer à effectuer ce relevé complémentaire. La deuxième grosse difficulté sera de pouvoir passer du relevé manuel à des données exploitables sous informatique. Mais les efforts consentis ont de très fortes chances d’être récompensés.

Le film de production et le TRS : un exemple

Dans notre exemple, on obtiendra les ratios suivants (en supposant que la capacité maximale reconnue est de 100 pièces par heure sur cet équipement) :

Taux d’utilisation = 4 heures / 8 heures = 50%

Taux de performance = (220 + 75) / (100 * 4 heures) = 74%

Taux de qualité = (210 + 72) / (220 + 75) = 95%

TRS équipement = 50% * 74% * 95% = 35%

Alors, en route pour mesurer les TRS/OEE de vos ateliers ou équipements !

Jean-Claude VANDAIS FlexiDAFPour en savoir plus sur FlexiDAF, cliquez ici

Un commentaire

dresses free shipping

I have read various articles on this topic, but this one really makes sense to me. Thanks for making this information so interesting and understandable.